2025年12月 2日

2025年11月25日

2025年11月25日

お客様マイページの「連絡ボード」機能を使って、同じ会社のメンバーと簡単にこのページを共有できます。社内で情報を共有し、組織全体の課題解決や業務効率の向上にお役立てください。

- (注)連絡ボードを利用するには企業設定が必要です。

2025年12月 2日

2025年11月25日

2025年11月25日

前回は、サイズとカタチの違いと、それらを別として考える「独立の原則」を理解した。

第2回は、なぜカタチが崩れるのかを知ろう。

幾何公差を使ううえで、カタチが崩れる原因を知らなければ効果的に幾何公差を図面に指示できない。

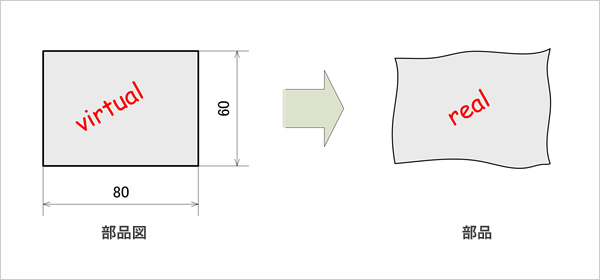

まず図面に描いた部品は、バーチャルな世界に存在するものである。つまり「絵に描いた餅」であるため、設計者が思い描いたとおりに、寸分たがわないサイズとカタチが描かれているのである。

しかし、図面を基に材料を素材形状から加工することで現実の世界の部品に仕上がる。ところが、そこには図面とわずかに異なる寸法と崩れた形状が存在することになる(図1)。

図1

部品図と部品の違い

部品を加工する場合、次に示すようにさまざまな手段がある。

機械的除去加工

熱的除去加工

電気化学的除去加工

付加加工

変形(成形)加工

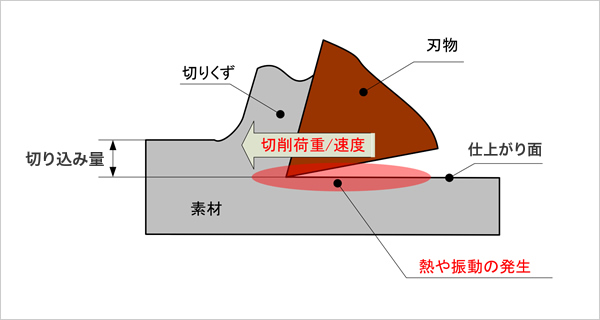

上記の手段の中でも、加工の基本といえるのが切削加工である。

切削加工のメカニズムを示す(図2)。

図2

切削のメカニズム

加工によるカタチの崩れは、さまざまな場所やタイミングで発生する。

それでは、代表的な切削加工である「旋盤加工」と「フライス盤加工」で、どのような悪さが潜んでいるのかを確認しよう。

旋盤は円筒形状の部品を加工するもの、フライス盤はブロック形状の部品を加工するものである。

旋盤とフライス盤は、加工する素材形状の違いから構造や刃物に特徴がある。主な特徴を表1に示す。それぞれの名称や形状を知っておこう。

表1 旋盤とフライス盤の特徴

| 旋盤 | フライス盤 | |

|---|---|---|

| 装置の構造 |

|

|

| 材料の固定 |

チャック |

バイス |

| 代表的な刃物 |

バイト |

正面フライス(フェイスミル) |

エンドミル | ||

ドリル | ||

それでは、カタチが崩れる可能性のある加工の代表例を確認しよう。

ただし、これらの加工法でも、加工手順や治具を使うなど、加工者の"気遣い"があればカタチの崩れを最小限にして部品を製作することも可能であることは認識しておこう。

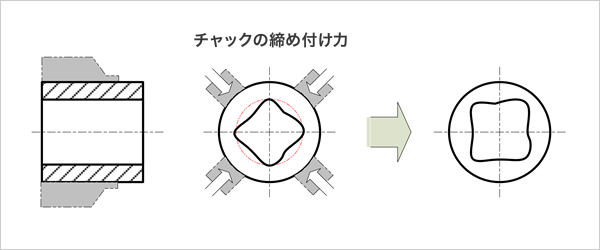

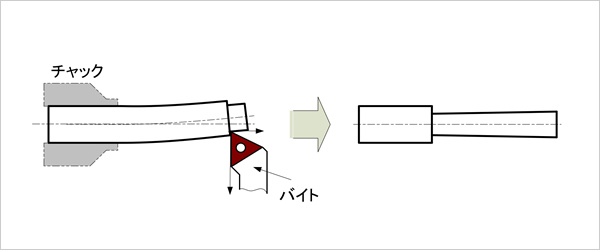

【旋盤の場合】

旋盤で円筒軸をチャックする際に、強い力で締め付けた状態で丸い穴を加工すると、チャックを外したあとの反動でチャック部分の面が広がり真円度や円筒度が崩れやすくなる(図3)。

図3

旋盤でのチャック

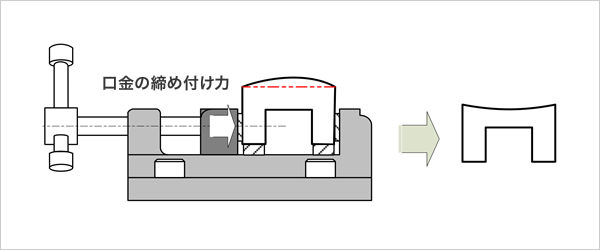

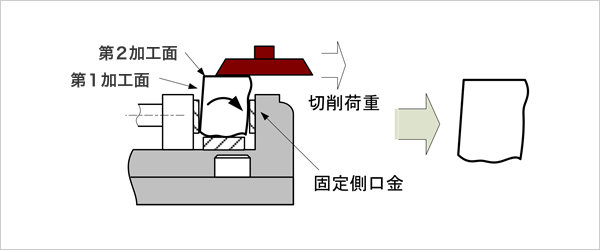

【フライス盤の場合】

フライス盤でブロックを固定する際に、強い力で締め付けた状態で平面を加工すると、口金(くちがね)を外したあとの反動で中央部がへこみ平面度や平行度、直角度が崩れやすくなる(図4)

図4

バイスでのチャック

【旋盤の場合】

旋盤で細長い軸をチャックし片持ち状態のまま加工すると、バイトの切削荷重によって軸がたわみ、削り代が減少して先太り形状になり、円筒度が崩れやすくなる(図5)。

図5

旋盤での切削加工

【フライス盤の場合】

材料を固定するバイスは構造上、固定側口金側の剛性が高い。従って、第1加工面を固定側口金に向けずに固定すると、第1加工面が切削荷重によって浮き、現在加工している第2加工面との直角度が崩れやすくなる(図6)。

図6

フライス盤での切削加工(1)

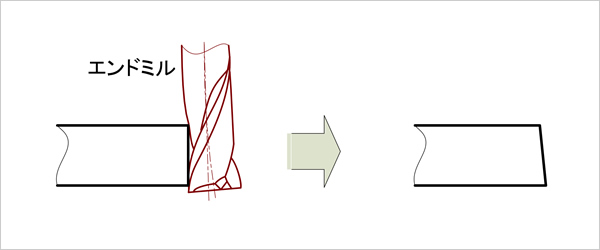

S55CやSK材のように含有する炭素量が多く硬い材料の側面をエンドミルで切削する場合、エンドミルは片持ちによる切削となるため、エンドミルのたわみによって直角度が崩れやすくなる(図7)。

図7

フライス盤での切削加工(2)

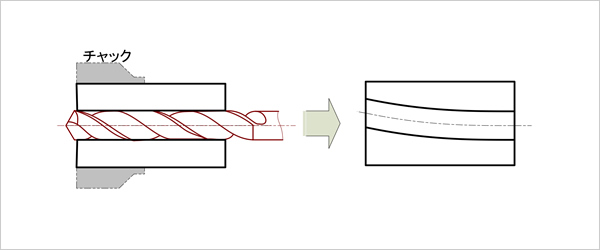

【旋盤・フライス盤の場合】

旋盤やフライス盤で細穴をドリル加工する場合、切削抵抗によってドリルが曲がり、穴が反ることによって真直度が崩れやすくなる(図8)。

図8

旋盤やフライス盤によるドリル加工

材料を加工機械に固定する時点からカタチが崩れる要因が存在し、かつ加工途中でもカタチが崩れる要因が存在することが分かった。

また加工後においても、加工熱が常温に冷める過程で部品は変形する場合がある。

日本国内で加工していた時代は、図面に幾何公差の指示がなくても加工者が平行や直角、同軸などずれないように工程を考えてくれていたため、特に問題にならなかったのである。

現在のように海外のメーカーで加工するようになると、図面に幾何公差の指示がなければ加工者も注意してくれないし、検査もされずに良品として納入されてしまうのである。これによって、多くの企業で品質問題が発生している。

幾何公差をうまく使いこなすこつは、次の2点である。

設計者として幾何公差を記入する際の気掛かりは、出図後の幾何公差に関する測定の質問である。図面を描いた張本人が、計測すらイメージできていないというのは設計者として少し恥ずかしい思いをする。次回は、設計者として、知っておきたい検査機器の種類と原理を解説するとしよう。

シリーズ記事

2025年12月 2日

2025年11月25日

2025年11月25日

お客様マイページの「連絡ボード」機能を使って、同じ会社のメンバーと簡単にこのページを共有できます。社内で情報を共有し、組織全体の課題解決や業務効率の向上にお役立てください。