2025年12月23日

2025年12月23日

2025年12月16日

お客様マイページの「連絡ボード」機能を使って、同じ会社のメンバーと簡単にこのページを共有できます。社内で情報を共有し、組織全体の課題解決や業務効率の向上にお役立てください。

- (注)連絡ボードを利用するには企業設定が必要です。

基本要素を用いながら多面体形状の、より具体的な設計使用方法を解説する。また、主要な3D CADでの手法も併せて解説する。

シリーズ記事

2025年12月23日

2025年12月23日

2025年12月16日

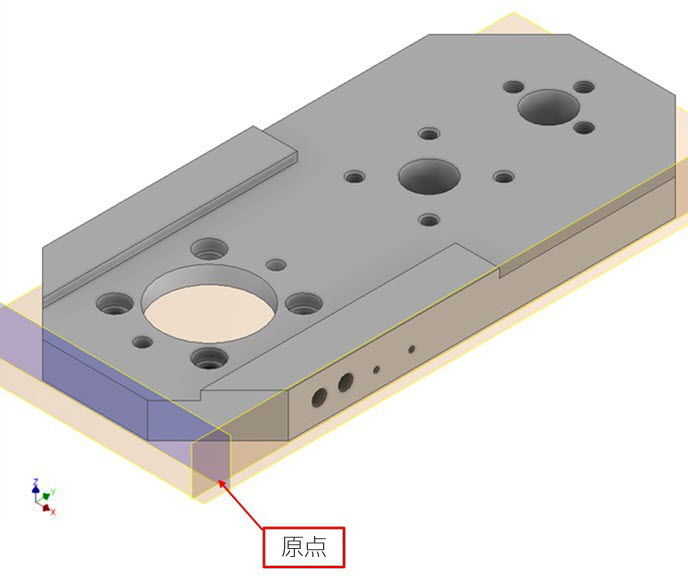

3Dで新規に部品設計を開始する際、これまでの軸部品のモデリングを解説した連載において、3D空間に存在している原点およびXYZを基準にして部品形状を作成することが有効である旨を解説した。多面体の形状を作成する場合でも、基本的な考え方は全く同じである。

繰り返しとなるが、3D空間上に設定されている原点を基準としたXYZの3方向を示す仮想平面のうち、いずれかをスケッチ平面として使用して形状作成を開始する。その際にはこれから作成する部品の設計基準がどの位置にあるべきかを考慮することが重要である。

どこを基準とするかについて、多面体部品の場合は以下のいずれかのケースが考えられる。

これも軸部品と同様、あくまで目安であり、100%きっちりと順守しなければならないというものではないので、使用していくうちにやりやすい方法が見えてきたら自分たちの中でのルールを確立すればよいであろう。

図-1 部品の手前側底面を原点に設定した例

多面体形状のうち、6面体(立方体や直方体、以降角材と呼ぶ)は一般的にフライス盤で加工するため、6面を削る必要があることから円筒形状と比べて加工時間がかかり、サイズ公差や幾何特性の精度を上げることも難しいため、コスト高になる。

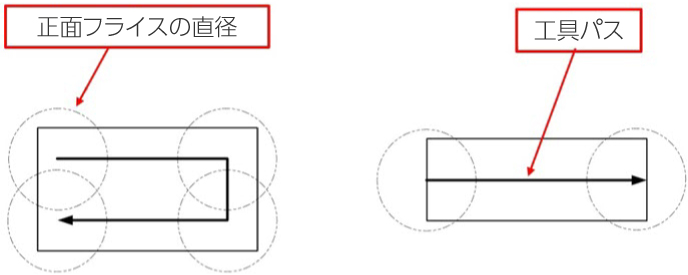

コストを少しでも下げるためにはさまざまな考え方があるが、代表的なものの一つとして使用する角材のサイズと、鋼材の面を削るためによく使用される正面フライスの直径との関係を考慮する方法がある。

角材の標準サイズは使用される材料ごとにJISで規定されており、これらを入手して加工することになる。また、市販の正面フライスのサイズはおおよそ種類が決まっている。

そこで、正面フライスの直径よりも少し小さめのサイズの角材を選ぶことで、工具が通るルート(工具パス)が最低限の動きで済み、コストダウンにつなげることができる。これは特に大きい部品において有効である。

図-2 正面フライスの工具パス

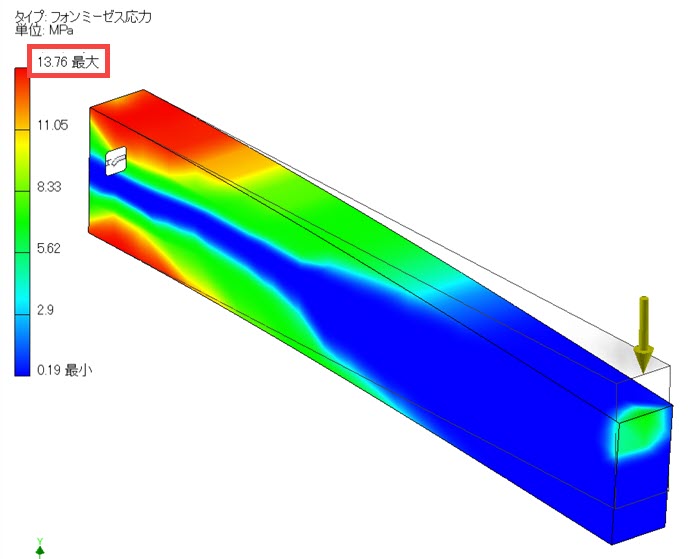

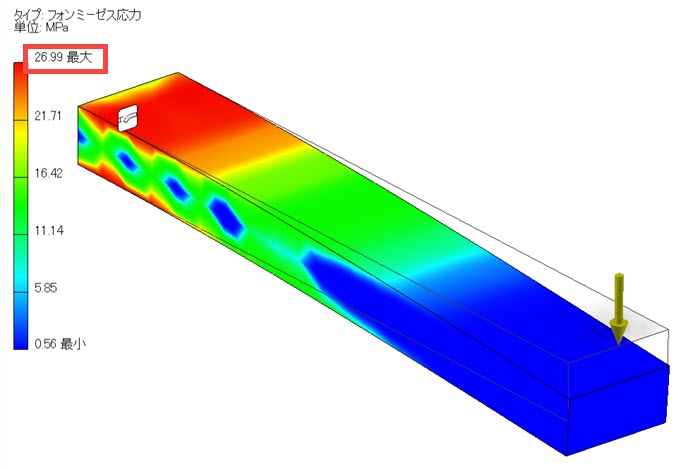

円筒形状の軸部品と違い、多面体の場合は同一の断面積かつ同一の荷重がかかった場合でも、その荷重の方向によって強度や剛性が異なってくる。物体が引っ張りや圧縮、せん断の外力(荷重)を受けると、それに抵抗する力が発生する。この力を応力と呼び、応力が大きくなるほど材料にストレスがかかり、変形や破損のリスクが高くなる。

図-3と図-4はその一例である。おのおのの断面積は同じであるが、縦横の位置関係を逆にしたもので、片持ち梁(片方の端を固定し、もう片方の端を自由端とした梁)の状態で、固定していない端に対して荷重を与えて応力解析をした結果である。共に画面から奥の方向にある端を固定し、手前側に荷重をかけた結果を示している。

図-3 縦横比の短い方の面を上に設定し、上から先端に荷重をかけた場合

図-4 縦横比の長い方の面を上に設定し、上から先端に荷重をかけた場合

図-3と図-4を比較すると、荷重がかかる部分の長さが長くなるほどたわみが大きくなっていることが分かる。さらにこのような片持ち梁の場合、固定している側に応力が集中するため、先端の形状は強度的には重要度を持ちにくいということが分かる。このようなことから、同じ断面形状でも荷重をかける向きによって結果が異なるため、荷重の向きを意識して設計することが重要となる。

以上のことから、多面体の部品は円筒形状である軸部品と比較してコスト高になるということを考慮し、設計をする際には軸部品以上に配慮をする必要があることを念頭に置くことが重要となる。

今回は、新しい連載シリーズの第一回として、主に多面体(矩形)形状を設計する際に軸部品以上に配慮が必要な点について解説した。次回以降は多面体部品としての詳細形状作成のコツや注意点を解説していく。

シリーズ記事

2025年12月23日

2025年12月23日

2025年12月16日

お客様マイページの「連絡ボード」機能を使って、同じ会社のメンバーと簡単にこのページを共有できます。社内で情報を共有し、組織全体の課題解決や業務効率の向上にお役立てください。