2026年 1月 6日

2025年12月23日

2025年12月23日

お客様マイページの「連絡ボード」機能を使って、同じ会社のメンバーと簡単にこのページを共有できます。社内で情報を共有し、組織全体の課題解決や業務効率の向上にお役立てください。

- (注)連絡ボードを利用するには企業設定が必要です。

2026年 1月 6日

2025年12月23日

2025年12月23日

3rd STEPでは、取り付けや機能する基準を見つけて、普通許容差による寸法のばらつきを最小限に抑える寸法を配置するテクニックを学んだ。

この普通許容差のばらつきだけでは機能や組み立てを保証できない場合に、寸法公差を用いる。

4th STEPでは、寸法公差を設計で使ううえでの考え方や記入法、また寸法公差に関連する表面粗さについて解説しよう。

第1回では、寸法公差を記入する際に意外と知らない細かなルールや寸法公差の必要性について説明する。

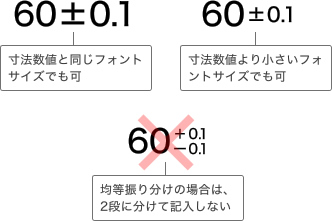

寸法公差値を記入する際の注意点を列記する。

1. 均等振り分け公差の場合

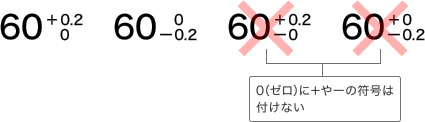

2. 片振り公差の場合

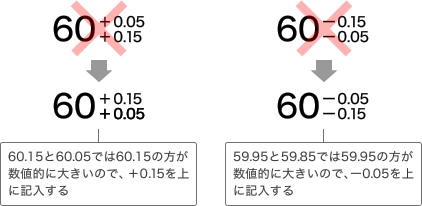

片振り公差の場合、公差の値は、寸法数値が大きくなる方を上段に、小さくなる方を下段に配置する。

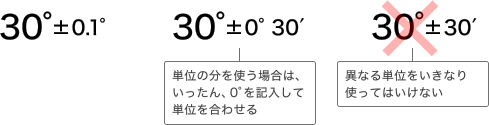

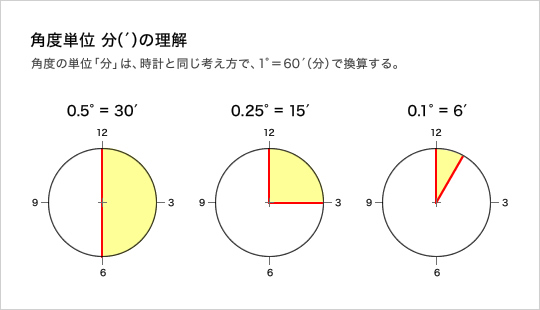

3. 角度公差の場合

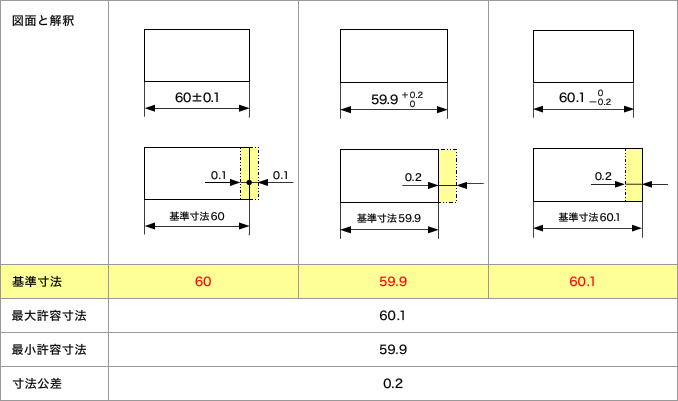

設計意図によって、基準寸法や寸法公差が変化する記入例を比べてみよう。

最大許容寸法…大きさのばらつきの範囲で許される最大寸法

最小許容寸法…大きさのばらつきの範囲で許される最小寸法

寸法公差…最大許容寸法と最小許容寸法の差

上の図内の表のように、異なる「60、59.9、60.1」という基準寸法を記入していても、最大許容寸法は「60.1」、最小許容寸法は「59.9」、寸法公差は「0.2」と違いがない場合がある。

設計者として、図面に設計意図を示すのだが、最大許容寸法と最小許容寸法の範囲で仕上がったものが部品として合格品となるため、図面を見る立場の加工者や検査者にとっては、上の図内の表に示す三つの例(基準寸法の60、59.9、60.1)に違いはないのである。

しかし、設計者の立場ではどれでもいいというわけではない。

部品を設計する際に、どのように考えたのかという設計意図を寸法や寸法公差として表すべきであり、それが検図や不具合発生時の検証に役立つからである。

寸法公差は、どのようなときに使えばよいのだろうか。

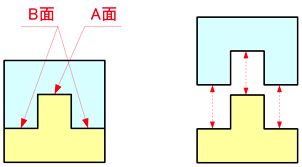

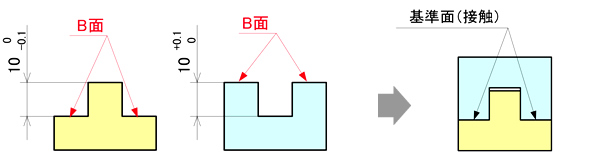

例えば、CAD画面上で下記のような凹凸(おうとつ)形状の部品を組み合わせる設計をしたとしよう。

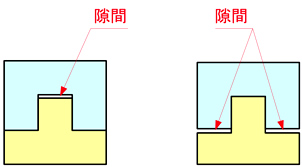

一般的に、左図のようにA面とB面を接触させた形で設計する。CAD画面上では形状にばらつきという概念がないため、A面とB面は同時に接することが可能である(画像1)。

画像1

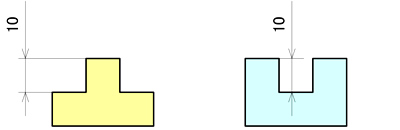

ここで、2部品が接する部分に着目して、その寸法のみを表すと次のようになる(画像2)。

画像2

ここで、寸法数値には普通許容差分のばらつきが許されることは、3rd STEPで解説したとおりである。

そのため、上記の図面で部品を製作すると寸法「10」がばらつくことによって、下図のようにA面あるいはB面のどちらかに隙間ができる(画像3)。

画像3

二つの部品のA面とB面を同時に接触させたいという場合もあり、気持ちも分からないではないが、この構造では現実的には不可能である。

どうしても設計機能としてA面とB面を同時に接触させる必要がある場合には、部品を分割して調整構造に変更する必要があり、コストアップを覚悟しなければいけない。

寸法公差を使うシチュエーションとしては、2部品間の関係に優先度を与えて、どちらの面を接触させる、つまり優先させるかを明確にする場合である。

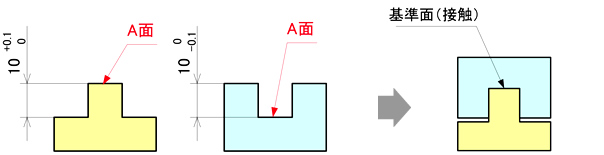

A面を基準面として接触させたい場合は、B面はわずかに隙間ができてもしかたないと考えて、寸法公差を使ってB面の隙間をコントロールする(画像4)。

画像4

あるいは、基準面となる面をB面として接触させる場合は、A面はわずかに隙間ができてもしかたないとして、寸法公差を使ってA面の隙間をコントロールする(画像5)。

画像5

これまでに説明した2例では、寸法公差を使って接触面ではないほうの隙間を小さくしたいという設計意図があった。

しかし、そこまで神経質にならなくていい場合は、最初から突起とへこみの寸法に0.5mm~1mm程度の寸法差を付けて設計すると、寸法公差を省略できる。

寸法公差は目的を持って使用すべき手法であり、加工性やコストを優先する場合、寸法公差を使わずに済む構造を検討しなければいけない。

このように、2面を同時に接触させることができない場合があることが分かった。

基準面は接触させ、他の面には隙間を与えるという考え方は、一般的な製品構造の中でもよく用いられている。

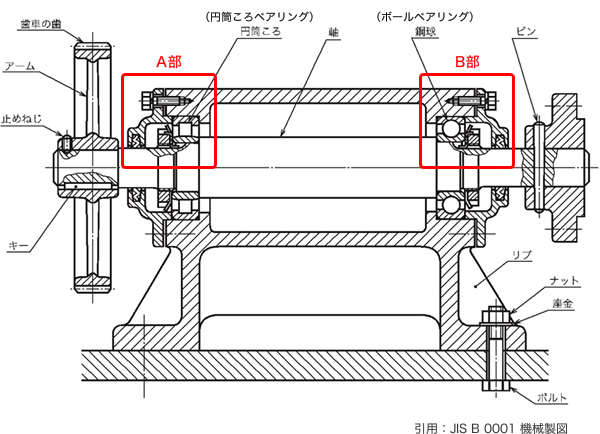

例えば、JIS B 0001の中に、断面図の説明のために掲載されているハウジングの組立図で確認してみよう。

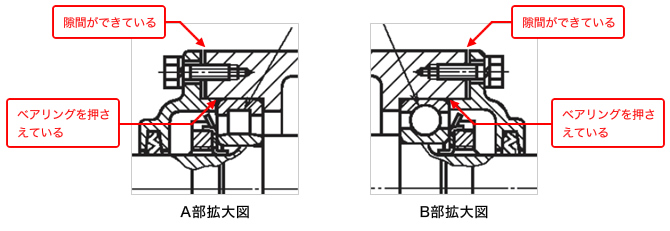

左側にある円筒ころベアリング(A部)、右側にあるボールベアリング(B部)を押さえるために左右からキャップで押さえる構造であることが分かる(画像6、A部とB部参照)。

画像6

A部とB部を拡大して見てみると、キャップはベアリングを押さえる面とキャップ自身をねじ留めするためのフランジが平行に配置されている。

このとき、ベアリングにがたつきがないように押さえたいという設計意図と、フランジ面をハウジングに密着させて安定して固定したいという設計意図がある。

ところが、同時に平行二平面を接触させることができないため、ベアリングを押さえるという機能を優先し、キャップの固定は隙間をつくって妥協しているのである。

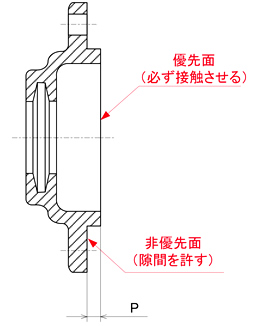

ベアリングを押さえているキャップだけを取り出してみると、下記のような形状となる。

この製品の設計者は、設計意図によって寸法Pを、寸法公差を使うなどして長さをコントロールしなければいけないのである。

寸法公差は、複数の形状の優先度を明確にするための手段の一つであると認識しよう。

設計意図として、機能の優先を明確にするテクニックとして寸法公差が使われるのである。

次回は、位置決めや精度の高い嵌合(かんごう)に利用されるはめあい公差記号の意味や使い方を確認しよう。

シリーズ記事

2026年 1月 6日

2025年12月23日

2025年12月23日

お客様マイページの「連絡ボード」機能を使って、同じ会社のメンバーと簡単にこのページを共有できます。社内で情報を共有し、組織全体の課題解決や業務効率の向上にお役立てください。