2025年12月23日

2025年12月23日

2025年12月16日

お客様マイページの「連絡ボード」機能を使って、同じ会社のメンバーと簡単にこのページを共有できます。社内で情報を共有し、組織全体の課題解決や業務効率の向上にお役立てください。

- (注)連絡ボードを利用するには企業設定が必要です。

2025年12月23日

2025年12月23日

2025年12月16日

前回は、はめあい構造に使用する公差域クラスの記号の意味と記入法を紹介した。

今回は、機械加工によって生じる凹凸や筋目を表面粗さの「面の肌記号」として、図面に表すテクニックについて解説する。

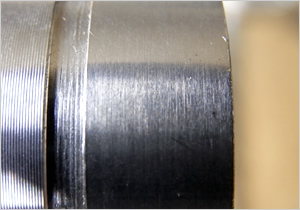

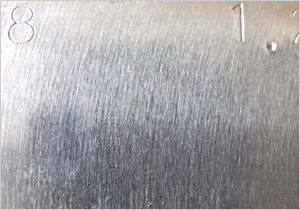

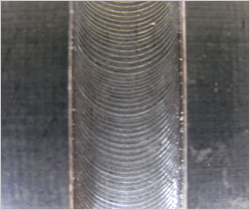

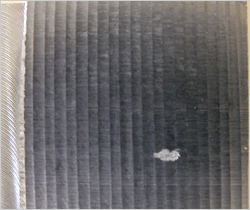

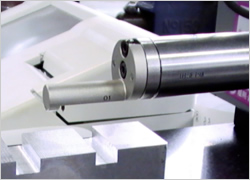

鉄鋼やアルミ・銅などの金属材料を旋盤やフライス盤、研削盤などで機械加工する際に、素材表面に工具刃の痕が残る(画像1、3、5、6)。

画像1

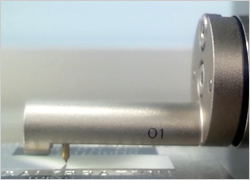

旋盤のバイト(画像2)刃先の痕

画像2

バイト

画像3

正面フライスカッター(画像4)の刃先の痕

画像4

正面フライスカッター

(フルバックカッター、またはフェイスミルとも言う)

画像5

エンドミル(画像7)底刃の痕

画像6

エンドミル(画像7)側面刃の痕

画像7

エンドミル

では、表面粗さの記号を解説する前に、触針式による表面粗さの計測方法に触れてから、表面粗さの話に入ろう。

触針式計測器では、分解能がμm(マイクロメートル)オーダーであり、触針の上下動作量を解析する構造になっている。測定手順は次のとおりである。

画像8

触針式計測器

画像9

測定器の触針が、工具痕に対して垂直方向に走査

図面に記載される寸法数値と表面粗さの数値には設計意図として決定的な違いがある。

寸法数値は、加工の目標値であり、計測の際も記載された寸法に対して普通許容差の範囲内になければ、部品不良と判断される。

表面粗さの数値は粗さの限界値であり、計測の際に粗さの数値を超えない限り部品不良とは判断されない。

従って、加工者側の意識として、図面に記載された表面粗さの数値に対して、かなりきれいな表面になるように仕上げる傾向がある。

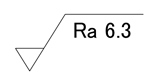

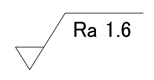

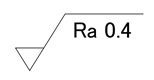

一般的に、特に理由がない場合、表面粗さは「算術平均粗さ:Ra」を用いる。

しかし、真空装置や高圧製品のような漏れが許されないシール部の表面粗さは「最大高さ:Rz」を用いることが一般的である。

表面粗さは、面の肌記号として、投影図の形状線あるいは寸法補助線上に指示する。

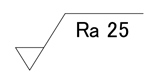

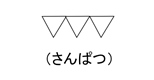

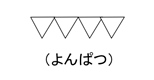

面の肌記号は、新旧合わせて3種類が存在し、今でも古い記号を使用している企業も多い。

新旧の面の肌記号の対比表を下記に示す。

| 1992年以前の記号 | 2002年以前の記号 (代表数値例) | 2002年以降の記号 (代表数値例) | |

| 加工の有無や方法を問わない |  |  |  |

| 機械加工を要求 (粗い仕上げ) |  |  |  |

| 機械加工を要求 (経済的で良好な仕上げ) |  |  |  |

| 機械加工を要求 (きれいな仕上げ) |  |  |  |

| 機械加工を要求 (大変きれいな仕上げ) |  |  |  |

加工現場などのベテランエンジニアから、表面粗さを「50エス(S)」、「100エス(S)」という言葉で聞くことがある。

ここでのエスという意味は、最大高さと同義と考えてよい。

表面粗さの数値は、下表に示すように標準数を使用する。

| 適用 | 算術平均粗さ Ra | 最大高さ Rz |

|---|---|---|

| 超精密仕上げ面 | 0.025 | 0.1 |

| 0.05 | 0.2 | |

| 非常に精密な仕上げ面 | 0.1 | 0.3 |

| 精密仕上げ面 | 0.2 | 0.8 |

| 部品の機能上滑らかさを重要とする面 | 0.4 | 1.6 |

| 集中荷重を受ける面 軽荷重で連続的でない軸受面 | 0.8 | 3.2 |

| 良好な機械仕上げ面 | 1.6 | 6.3 |

| 中級の機械仕上げ面 | 3.2 | 12.5 |

| 極めて経済的な機械仕上げ面 | 6.3 | 25 |

| 重要でない仕上げ面 | 12.5 | 50 |

| 寸法的に差し支えない荒仕上げ面 | 25 | 100 |

しかし、標準数の数値はたくさんあるため、どれを選んでよいのか悩むことになる。

おおよその目安であるが、自社の図面を参考にしながら、下記のように決めてもよい。

ここで、Ra0.8より小さい数値を記入する際は、注意が必要である。

一般的にRa0.8以下を指示した場合、研削盤による研磨加工となる。

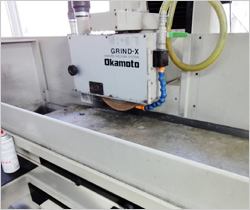

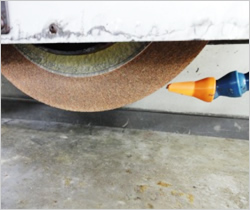

研削盤の写真を下記に示す(画像10、11)。オレンジ色の円盤が砥石(といし)である(画像11)。

画像10

研削盤

画像11

研削盤の砥石

研削盤は刃物の代わりに砥石を用いるため、削り代が極めて小さく、μmオーダーの寸法公差を実現する場合や表面粗さを極めてきれいにしたい場合に使用される。

厳しい寸法公差を指示すると、丁寧に切削加工をしなければいけないし、必要に応じて研削盤を使用しなければいけない。そのため、厳しい公差を記入すると自動的に表面粗さも厳しい数値になってしまうことも事実として知っておこう。

よって、Ra0.8以下を指示した場合、研削盤に取り付け直すための段取り時間とその加工時間が増え、部品単価が大幅にアップする。単純に「表面をピカピカにするときれいかな」という理由だけで、厳しい表面粗さを指示してはいけないのである。

以降に、2002年に改定された最新版の面の肌記号について解説する。

・面の肌の基本記号

画像12

加工を問わない

画像13

加工を要求する

画像14

加工を要求しない

面の肌記号を図面指示する際に、上記の基本記号を間違えてはいけない。

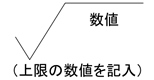

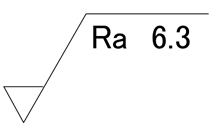

一般的に、面の肌記号は次のように表記する。JISによると、RaやRzの記号の後ろに、半角ダブルスペースを入れて数値を記入する(画像15)。

余談であるが、筆者は面の肌記号が大きくなることを嫌い、RaやRzの記号の後ろに配置する余白を、半角シングルスペースにしている。余白量の違いによって解釈が異ならないという判断のもとに個人的な対応として書籍などの原稿で使用している。

画像15

面の肌記号

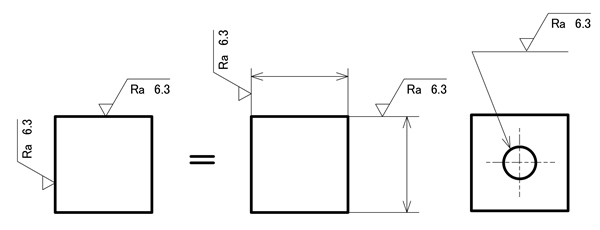

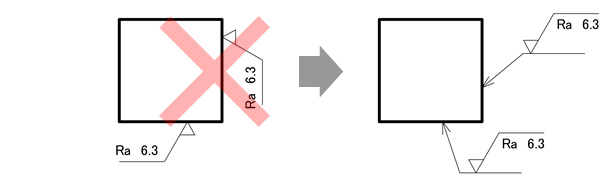

図面に面の肌記号を記入する際の注意点を下記に示す(画像16、17、18)。

画像16

面の肌記号は、外形線の上あるいは寸法補助線、引き出し線の上に指示することができる。

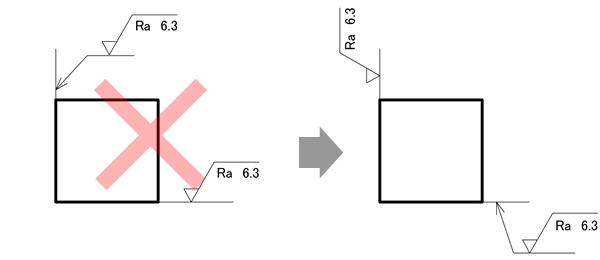

画像17

面の肌記号は、図面に対して真っすぐ見る方向か、+90°回転した方向でしか使うことができない。

画像18

面の肌記号のエッジは、面が存在する方向に向ける。

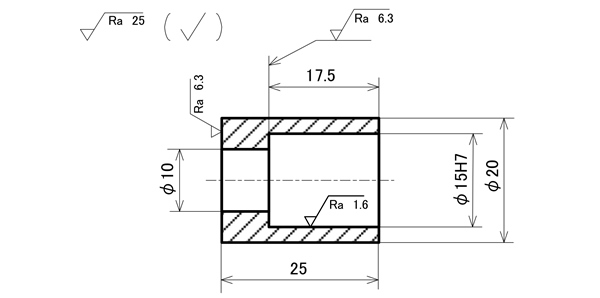

以上のように、機械加工面には面の肌記号を付けなければいけないが、複雑な形状の部品になると、面の肌記号を記入するスペースが厳しくなる。

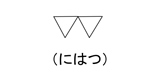

そこで、大部分が同じ表面性状である場合の簡略指示として、主たる面の肌記号を投影図の付近に指示して、投影図への面の肌記号の付与を省略することができる。

左上に示した代表記号の後ろにある(![]() )は、代表記号以外に、その他の表面粗さが存在することを示している。

)は、代表記号以外に、その他の表面粗さが存在することを示している。

画像19

主たる面の肌記号を投影図の付近に指示して、投影図への面の肌記号の付与を省略することができる。

今回解説した面の肌記号は、JISが2012年に改正した世界標準の記号である。

面の肌の程度は、二つの観点から決まると言える。

設計業務の中で初めて寸法公差を使う場面は、軸受やシールなどの機械要素を使用する場合である。次回は、さまざまな機械要素部品の寸法公差例を確認しよう。

シリーズ記事

2025年12月23日

2025年12月23日

2025年12月16日

お客様マイページの「連絡ボード」機能を使って、同じ会社のメンバーと簡単にこのページを共有できます。社内で情報を共有し、組織全体の課題解決や業務効率の向上にお役立てください。