【お知らせ】がんばる企業応援マガジン最新記事のご紹介

「インダストリー4.0」とは

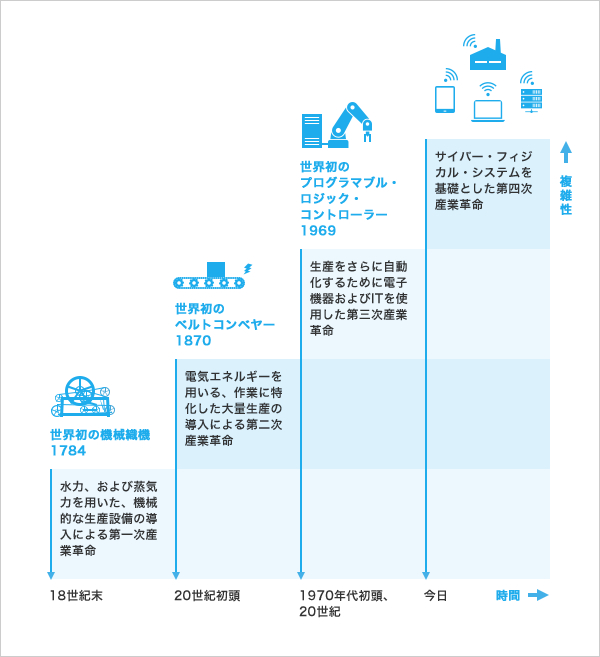

「インダストリー4.0」という言葉をよく耳にするようになった。これは、ドイツ政府が2011年に提唱したもので、「第四次産業革命」とも呼ばれている。第一次産業革命は、蒸気機関の発明により産業の機械化が一気に進み、人間や牛馬などの身体的な負担が大幅に軽減された。第二次産業革命は、電気の発明により機械の動力が電気に置き換えられ、製品の大量生産が可能になった。

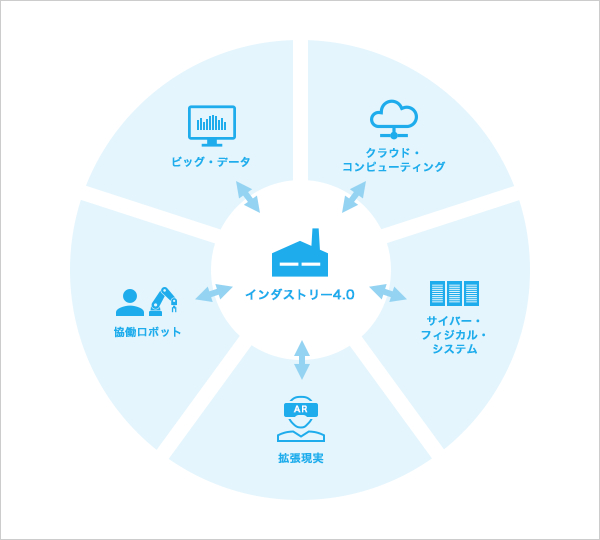

第三次産業革命はIT化による改革で、産業用コンピューター(PLC:Programmable Logic Controller)の登場により、生産工程ごとにプログラムを作成することが可能になった。これにより自動化、高速化を実現している。これに続くインダストリー4.0(インダストリ4.0、インダストリアル4.0とも呼ばれる)は、IoT(Internet of Things:モノのインターネット)を最大活用する「スマート工場」を実現するものとなっている。

IoTは、さまざまなモノがインターネットにつながることを指すが、インダストリー4.0ではセンサーがその中心となる。工場のあらゆる場所にセンサーを設置することで、遠隔地からでも工場の状況を容易に把握できるようになる。問題が発生した時にはアラートが送られるが、軽度の場合は自動対処が可能になるし、中度でも人間が遠隔地から対処できる。

また、これまで人間が行っていた実作業の軽減も、IoTにより軽減することが可能になる。作業工程を単純に機械に置き換えるだけでなく、人間と機械が協働することも考えられている。さらには、IoTにより大量に発生するデータを「ビッグデータ」として蓄積し、「AI」などにより分析することで、工場の稼働状況や電力の消費状況、不良品の発生具合などを把握できる。

それだけではない。工場で生産した製品の開発データや配送データ、販売データ、購入したユーザーからの問い合わせといったデータなどもビッグデータに含めることで、ユーザーの意見を直接、開発に反映することが可能になり、より良い製品をより早くユーザーに届けることができるようになる。ただし、こうしたデータの活用は、インダストリー4.0の考え方が普及する中で付加されたものである。

第四次産業革命

目次へ戻る

IoTにより工場はどう変わるのか

インダストリー4.0により工場は「スマート工場」になる。ここでいうスマートとは「賢い」という意味で、スマートフォンやスマート家電などと同様だ。その特徴の一つは「センサーを搭載しネットワークへの接続が可能であること」といえる。それは、人の手を介さずにセンサーの情報を別の機器の動作に反映できることを意味する。

例えば、季節や天候によって変動する工場内部の気温や湿度を、温度センサーや湿度センサーにより検知し、エアコンの動作を自動制御することで、常に一定に保つことが可能になる。この応用で、水と養分、LEDの光だけで農作物を生産する工場も既に稼働している。また、こうしたセンシング技術は、「長年の経験で培った経験と勘」を数値化することができるので、属人化を省き、誰でも高い品質で製品を作れるようになる。

また、遠方にある複数の製造拠点の状況を一カ所で把握することができ、設定の変更なども実施できる。また、スマート化によって工場のシステム全体をデジタルの世界で再現することも可能となる。例えば新商品を製造する場合のラインをシミュレーションすることができる。どのような変更が必要か、生産能力はどのくらいかなどを把握し、最適化も実現できる。

現在のインダストリー4.0の考え方では、仮想現実(VR:Virtual Reality)や拡張現実(AR:Augmented Reality)も活用している。例えばARの活用では、自動車の修理において、専用のゴーグルを掛けて作業することで、壊れた部品の在庫や価格をその場で調べて発注したり、部品の交換の際には取り付け方などのマニュアルをゴーグルのディスプレイ内に表示したりできる。

ビッグデータの活用の一環として、開発データの共有という取り組みもある。開発用の三次元データ(CADデータ)があれば、デバイス上で容易に3D画像を作成できる。例えば自動車の新モデルを上層部が決定する際に、3Dでいろいろな角度から確認できるし、発売決定後もショールームにAR設備を置くことで、新車を実際のサイズで体感することができる。また自動車に限らず、ユーザーの意見を直接、開発部門に反映させたり、人気の高い商品の増産をすばやく行うことも可能になる。このように、インダストリー4.0は、業種を問わず産業革命を実現するものとして対応が進んでいる。

インダストリー4.0で変わる工場

目次へ戻る

デジタル化された工場のセキュリティ上の課題

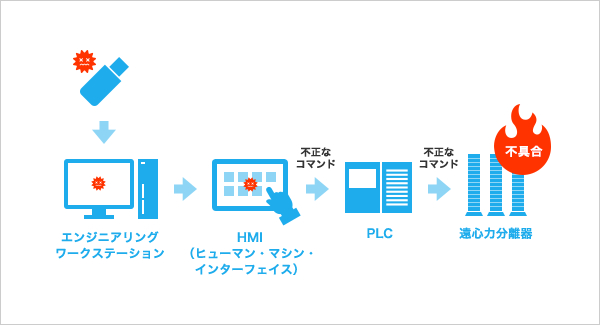

産業界に革命を起こすインダストリー4.0だが、大きな懸念もある。それがサイバーセキュリティだ。その懸念が現実となったのが、2009年にイランの核施設で発生したサイバー攻撃である。この攻撃は国家が行ったとされており、遠心分離機を制御するシステムを狙ったマルウェア「Stuxnet」が使用された。

このシステムは完全にクローズドな状態で、インターネットには接続されていなかった。そこでサイバー犯罪者はこの施設に侵入し、制御システムの近くに「Stuxnet」を忍ばせたUSBメモリーを落としておいたという。それを核施設のスタッフが拾い、中身を確認しようとPCにUSBメモリーを挿し、PCが「Stuxnet」に感染、さらにメンテナンス用の端末が感染し、PLCに不正なコマンドが送られてシステムが不正操作された。

インダストリー4.0では、センサーからのデータによって機器を制御する。そのため、マルウェアなどによってデータの数値を改ざんされてしまうと、機器が物理的なダメージを受けてしまう。イランの核施設のケースでは、遠心分離機の回転数が改ざんされたという。同様に、室温や生産ラインの速度などのデータを改ざんされてしまうと、工場は大きなダメージを受けることになってしまう。

しかも、インダストリー4.0では、基本的にセンサーにIPアドレスが振られ、インターネットに接続するようになっている。そのため、ルーターやスイッチなどのゲートウェイを介してインターネットに接続するなど、インターネット側からアクセスされないような仕組みが必要だ。また、前述の例のように閉じたネットワークでもソーシャルエンジニアリングの手法によって侵入される可能性もある。不正アクセス対策は十分に行う必要がある。

これまで制御システムや工場などは、サイバーセキュリティと無縁だったといえる。特に日本ではその傾向が強い。これらに求められていたのは、セキュリティではなくセーフティーだった。インダストリー4.0に対応するに当たり、例えば開発データや設計データを社外で活用するには障壁が高いといえる。現状では、ほかの部署で活用することさえ難しい状況だからだ。

インダストリー4.0への対応は、工場の在り方を大きく変え、大幅な効率化や省力化、生産力の向上や多様化への対応など、多くのメリットが見込まれる。異業種との連携も可能になるため、今後はさまざまなコラボレーションが登場するかもしれない。親会社や関連会社から変革を求められるケースも多いと考えられるが、まずは業界の動向を注意深く観察し、必要な対応策を練ることから始めることが現実的といえるだろう。

業界を震撼(しんかん)させたマルウェア「Stuxnet」(イランの核施設のケース)

目次へ戻る

【お知らせ】がんばる企業応援マガジン最新記事のご紹介

この記事を社内で共有し、課題解決のヒントにお役立てください

お客様マイページの「連絡ボード」機能を使って、同じ会社のメンバーと簡単にこのページを共有できます。社内で情報を共有し、組織全体の課題解決や業務効率の向上にお役立てください。

社内のメンバーに共有する(企業で共有する)

- (注)連絡ボードを利用するには企業設定が必要です。