この連載について

前回の連載(実務者のためのCAD読本「モデリング手法」全5回)を踏まえ、本連載ではフィーチャーとその履歴についての理解を深め、モデリングをスムーズに行うコツを紹介する。

「フィーチャーの履歴」を理解する(モデリング手法/第3回)

前回の連載では、主にフィーチャーベース モデリングにおいて履歴が記録されるメリットを説明した。フィーチャーベースでのモデリング手法はその言葉どおり、機能(feature)や特長を表した形状を積み重ねて部品形状を作り込んでいく手法だ。これにより、単なる3D形状を作成するのではなく機能をモデリングする、つまり「設計」が可能となる。

第3回「モデリング実践」となる今回は、より具体的なモデリング手法を紹介しながら、履歴を使いこなすポイントを説明する。

【お知らせ】がんばる企業応援マガジン最新記事のご紹介

1.「押し出し」の深さ指示には意味がある

「押し出し」フィーチャーを使用してカット形状を作成する場合、その深さ(奥行き長さ)は、その機能を考慮して適切に指示をすることが効果的である。以下にその例を示す。

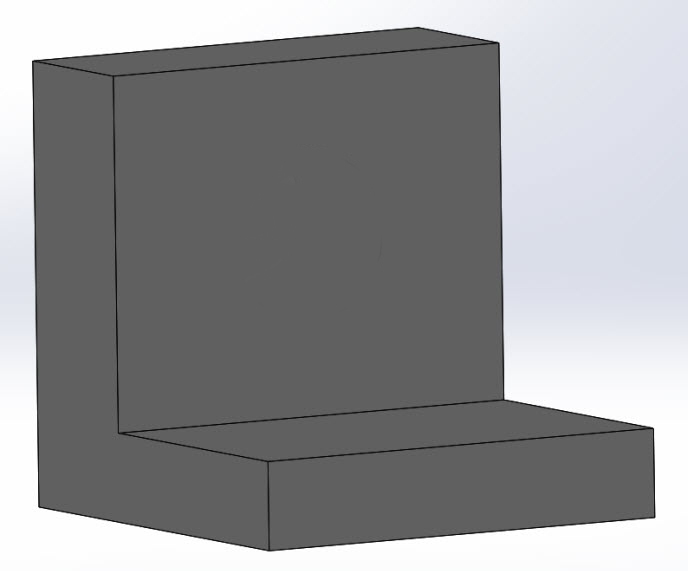

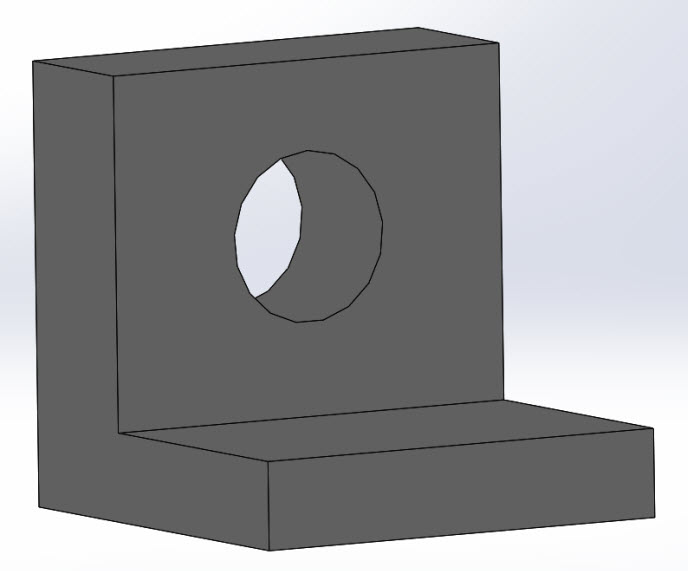

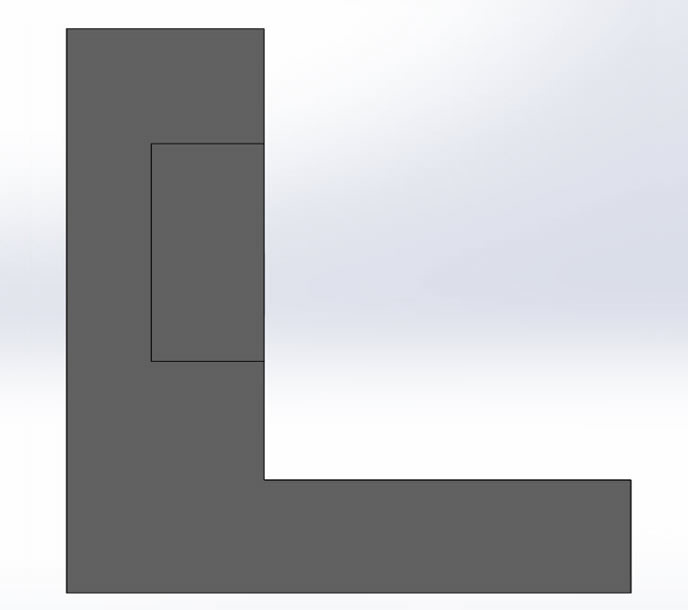

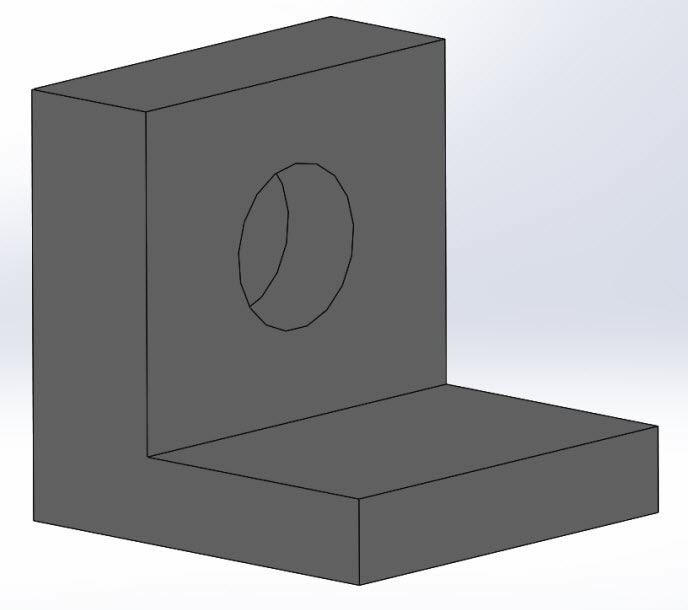

(1)例えば、図-1の形状の縦面に、図-2のような貫通穴を開ける場合を考えてみよう。

図-1 貫通穴を開ける前の形状

図-2 貫通穴を開けた後の形状

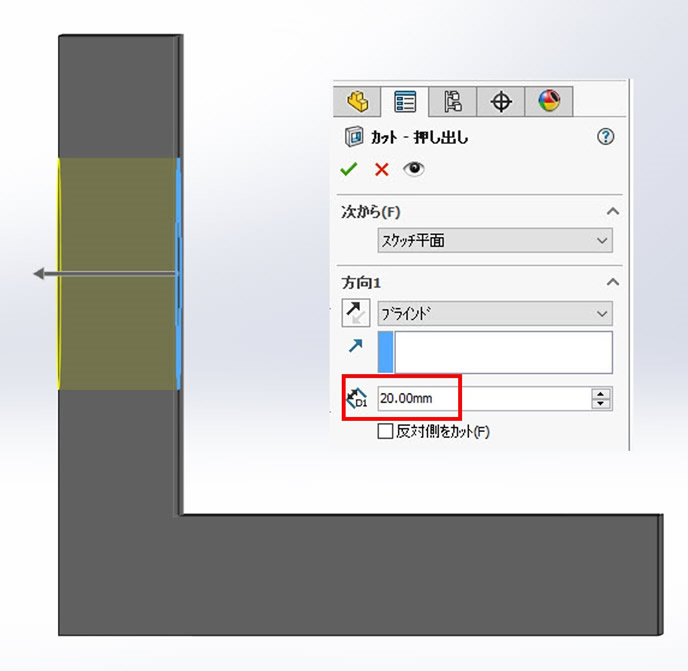

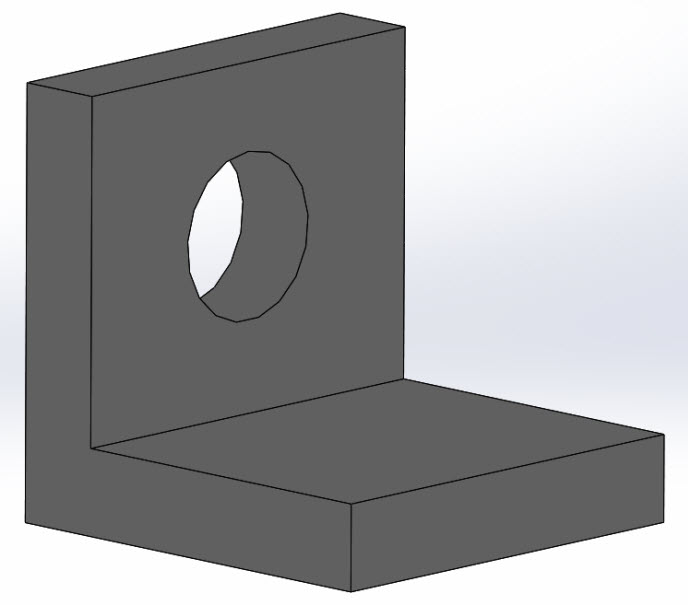

(2)貫通穴をモデリングする際に、縦面の厚みが20mmとすると、穴の奥行きも20mmと指定すれば事足りる。これにより、作成された穴は貫通状態となる。

図-3 穴の奥行きを20mmで指定する場合

図-4 穴が貫通した状態

(3)穴を開けた縦面の厚みを、設計変更のため35mmに修正する場合を考える。手順(2)で穴の深さを20mmに設定しているので、貫通状態にするには穴の深さもあわせて修正する必要がある。つまり、一カ所を修正するだけでもほかの形状への影響を配慮する必要があるため、常に全体に対する気配りを怠ることができない。図-5と図-6を見ても、貫通していないことが分かるだろう。

図-5 断面図

図-6 斜めから見た図

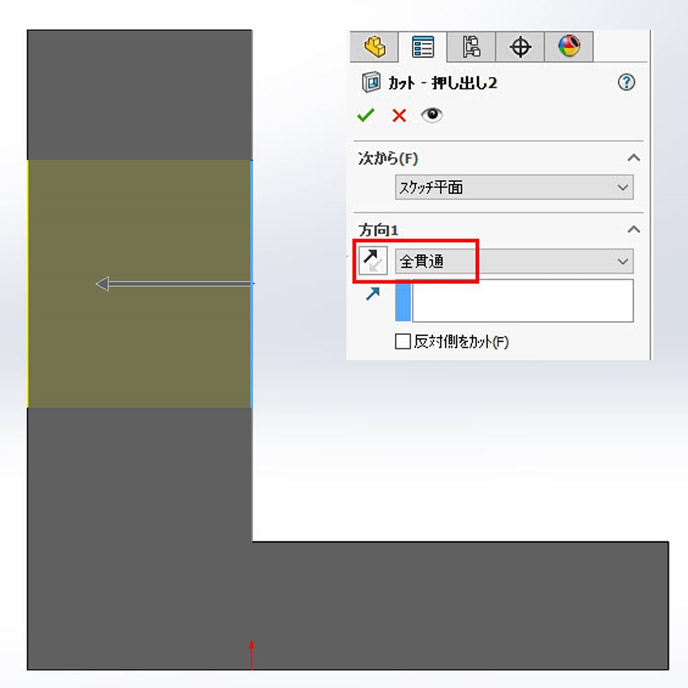

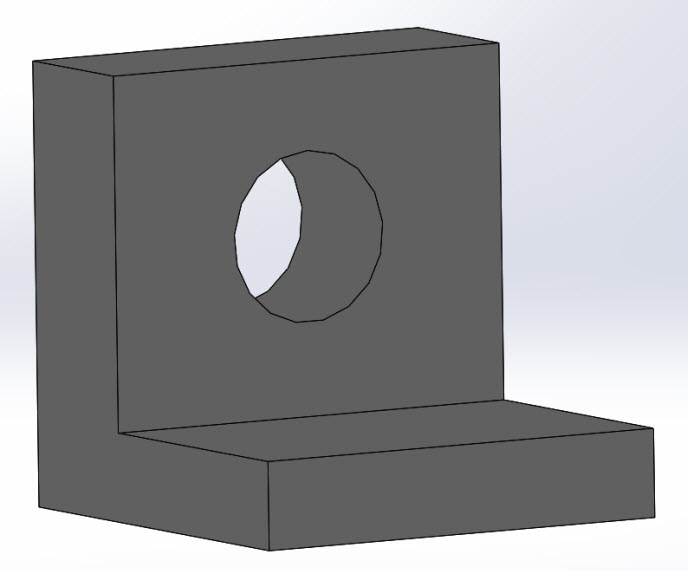

(4)そもそも、穴の奥行きを指定する場合、貫通穴にしたいという明確な設計意図がある場合は、数値で指定するのではなく、貫通させるためのオプションを使用することで、常に貫通状態を保つことができ、二度手間のような修正をする必要がなくなる。これによって、厚みが設計途中で変更になった場合でも常に貫通状態が保たれる。(SOLIDWORKSの場合は「全貫通」、Inventorの場合は「すべて」)

図-7 穴の押し出し距離指定を「全貫通」に変更する例

図-8 穴の深さを「全貫通」に変更した結果

フィーチャーの「履歴」が記録されるということは、このように穴を貫通するという「機能」、つまり設計意図を3Dモデルに組み込むことになる。これにより、設計変更が効率的に行えるようになり、修正ミスや修正漏れを防ぐことが可能だ。